链轮轴组的热处理是一个关键的工艺步骤,它涉及多个阶段和技术参数的选择,以确保链轮的性能和耐用性。以下是该过程的几个关键方面:

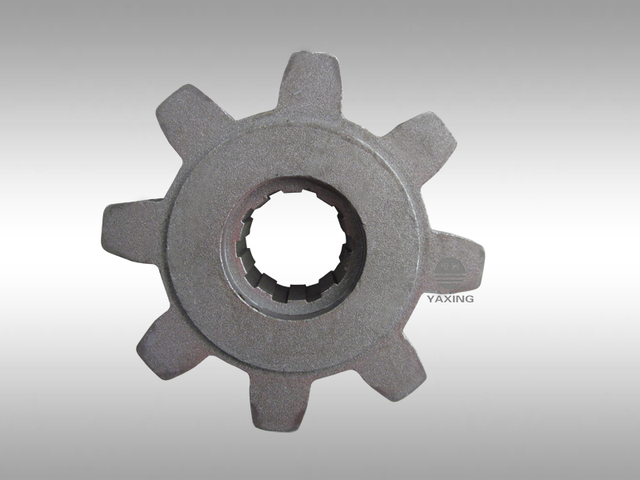

1. 材料选择:链轮的材料通常是根据其工作环境和负载要求精心挑选的。例如,45CrMnMo材质是一种常见的选择,因为它具有良好的机械性能和淬透性。

2. 热处理流程:链轮的热处理流程可能包括下料成型、预热处理(如正火或退火)、模型处理、再次热处理(可能是淬火或回火)等步骤。这些步骤旨在提高材料的硬度和强度,同时保持一定的韧性。

3. 技术参数:链轮轴组的主要技术参数包括链轮体的材质、锻打和热处理情况、配套使用的链条规格以及链条中心距等。这些参数决定了链轮轴组的性能和适用范围。

4. 局部处理:在某些情况下,链轮的某些部分可能需要特殊的局部处理,如齿轮花键的局部淬火,以进一步提高其耐磨性和承载能力。

5. 质量控制:在热处理过程中,需要严格控制加热温度和保温时间,以避免奥氏体晶粒粗大,这可能会导致机械性能下降和增加淬火时的变形开裂倾向。

6. 后续加工:热处理后,链轮还需要经过精加工成型,如磨端面、倒角等,以确保尺寸精度和表面质量满足要求。

7. 组装检查:所有零部件组装成形后,还需要对链轮轴组进行检查和测试,确保其在实际应用中的稳定性和可靠性。

综上所述,链轮轴组的热处理是一个复杂且精确的过程,它要求对材料特性、热处理技术和精密加工都有深入的了解和严格的控制。通过这些工艺流程,可以确保链轮轴组在各种工作条件下都具有良好的性能和较长的使用寿命。